充气柜生产线

主要工艺流程说明及设计原则

1生产任务

断路器柜装配生产线可实现断路器的装配和调试。

2生产纲领

断路器装配生产线,日产量按每天产能 套单元/8小时计算;生产基本节拍:每工序根据日产每天产能 套单元产能配置工位及人员数量;生产时间:8小时/班,245天/年,年产能 单元。

3主要工艺流程说明及设计原则

4.技术方案设计原则

(1)依据需方限公司所提供项目的产品规格、生产纲领、场地等条件的基础上,设计并制造出满足产品质量及产量要求的生产线。

(2)根据产品形式、场地条件等因素,合理安排工艺流程、工艺参数、工艺设备。

(3)根据需方公司技术文件及生产线可靠性需要,合理选择配套件,在保证生产线设备先进性、可靠性及耐用性的基础上,尽可能降低投资成本。

(4)生产线结构牢固、美观、方便扩展组合。

(5)线体及工位的高度和宽度、工位间距等在设计时要考虑正常

身高的人操作方便,符合人体工程学设计 。生产线上每个工位和部件组装工位都提供一分二的气源接口和标准五孔插座, 以方便气动工具和电动工具的使用。

(6)整个设计必需充分考虑人员及设备的安全。

(7)整个生产线不得使用国家规定禁止使用的有毒、有害、易燃易爆物质制造。生产线可能采用的起重设备、传动设备、电气设备都必须有安全防护装置并符合相关国家标准。

(8)生产线及各个检验区应设置防护栏杆,以确保人员安全。

(9)为减轻操作人员劳动强度及从安全方面考虑,在装配较重的元器件站位装配工作台设置助力机械手。

(10)所有设备上的尖角都要进行倒圆角处理。

(11)生产线厂家应该注明各个区域所用的气动扳手压缩空气的接口位置及生产线压缩空气的接口位置,保证压缩空气管道接口和生产线的布局完美整齐。

(12)预留再加装一台自动导航小车的接口。

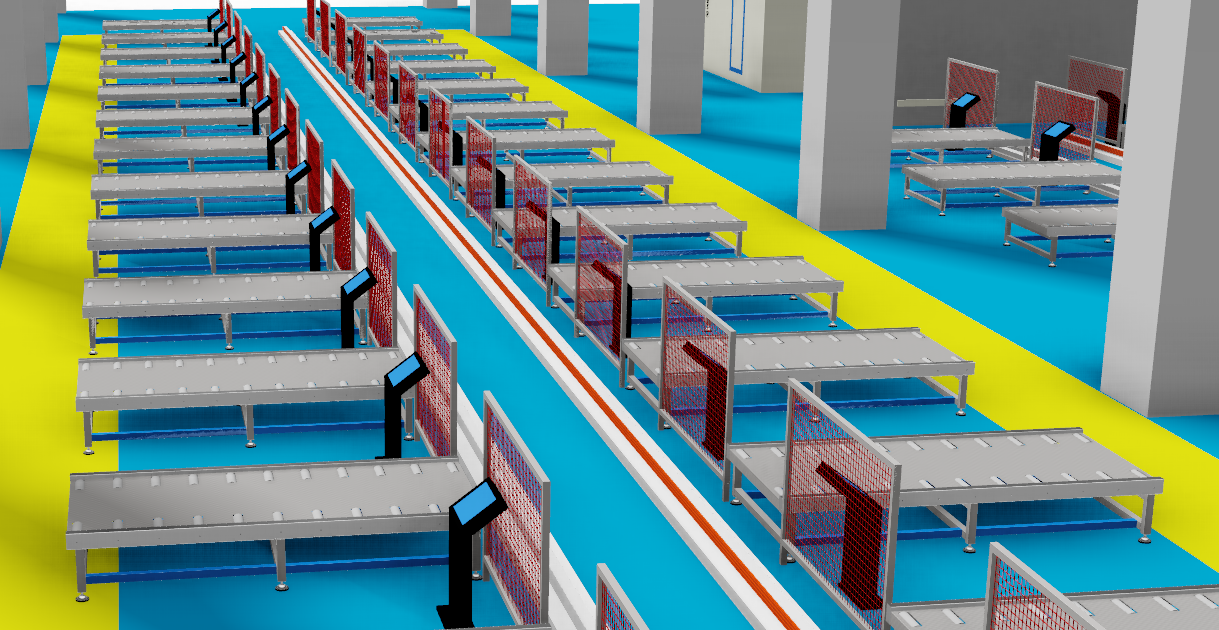

4.3.2生产线总体规划

4.3.2.1生产线总体规划概述

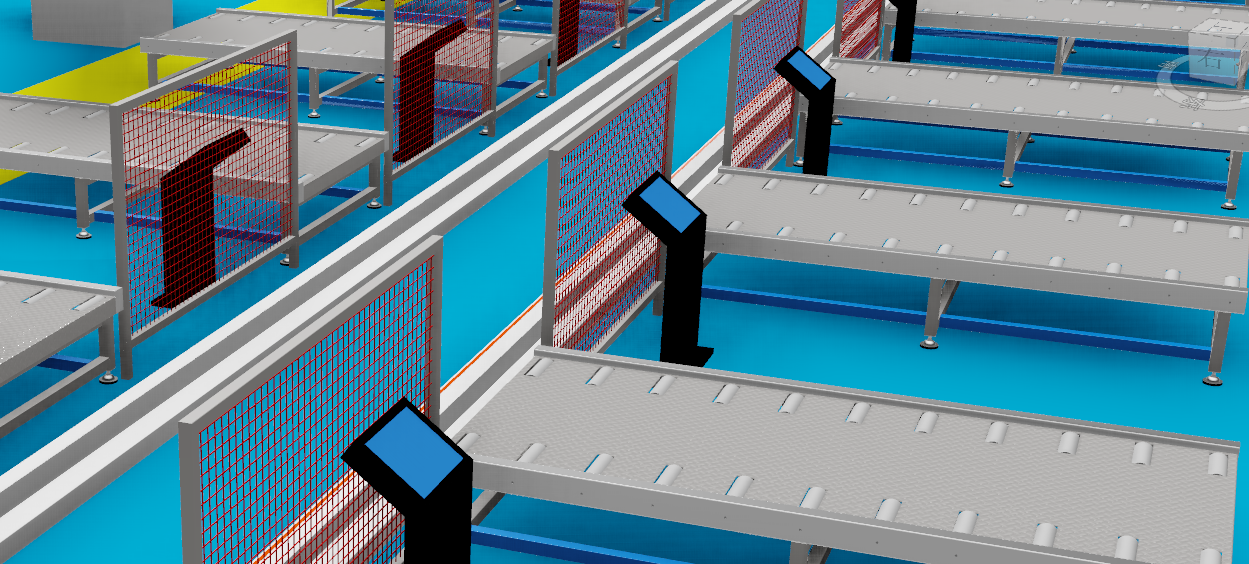

(1)装配生产线主输送通道为直线型,工位分布在主输送通道一侧。传输方式采用地面轨道式电动输送车。根据生产节拍,主线设置1台自动输送轨道车,为了满足未来生产线的产量,系统具有扩展轨道车数量的功能。

(2)自动输送轨道车动力电源采用滑触取电,电动行走,动力滚筒移载。以确保工件传输定位准确,移载平稳可靠。

(3)电动输送移载车控制信号传输采用以三菱Q06CPU为控制中心,采用CC-LINK总线实现系统与区域的集散控制,配置人机操作界面执行操作、监控及异常维护指导功能。系统配电按功能项分区域配置隔离保护、回路过流保护、电源相序保护、动力过载保护及浪涌抑制与变频动力的高次谐波滤除的抗干扰措施。配置齐全的状态、位置检测传感器及主令操作与指示器件。对于异常危险状况,系统在穿梭搬送车、及可操作位设置了系统紧急停止,实施危险处理操作,快速切断执行电源,并进入待机状态。

(4)具有通用的工件托盘(清撬),满足不同尺寸产品组装,工装托盘的调节简单快速,带有翻转功能,可满足不同工序安装需求。

(5)气箱内箱体采用空中悬挂链轨道直接落位装配,减少了行车的上下起吊次数,提高了生产效率。

(6)产品流向与生产工艺吻合,生产线不会发生拥挤堵塞现象,设计了合理的物流通道和参观通道.整线体结构牢固稳定,外观格调统一整齐美观。

(7)在各工位上合理设置了相应的工装台和助力机械手,从而提高劳动效率,减轻工人的操作难度。

(8)动力装配线采用模块化设计,标准段供电通过分线盒(除主电缆外),确保标准段独立设置,且系统工艺变更,工位扩容方便快捷,安装调试简捷方便。

(9)所有工位布置气源接头和电源接头,保证系统扩容时的电

源和气源的正常供给。

(10)所有工位操作处均设置状态指示灯,保证各工位明确显示即时作业状态。

(11)主控箱体面板设置彩色触摸屏,保证设备调试及正常使用时的状态监测。

(12)选用进口控制系统实现整线控制,配置人机操作界面执行设备组态、操作、监控及异常维护指导功能,且预留MES接口。

(13)系统涉及的配件选用相关行业内高端产品。

五、基本设计条件

5.1基本要求

A.生产能力、节拍按前述生产纲领。

B.专机工作节拍:≤40分钟。

C.断路器生产线总长度:52米(不含线体两端的辅助设备位置)。

D.产品最大重量: 500Kg。

F.操作者站位工作台滚道面高度:400mm左右。

G.总用电量:整套生产线不超过 25 KVA(未含产品耐压测试用电)。

H.总用气量: 压缩空气压力为 6 Kgf/cm2,流量不超过 0.5 m³/min(未含气动工具用气量)。

I.生产线噪音:小于 75dB,距噪声源1 米处测试。

J.输送线体和各专机设计先进合理,具有较高的自动化程度,物流符合工艺路线要求,生产线不能发生拥挤堵塞现象;线体结构牢固稳定,外观格调统一整齐美观,颜色按照安需方公司颜色标准要求。